Posted 20 октября 2022, 08:39

Published 20 октября 2022, 08:39

Modified 20 октября 2022, 08:41

Updated 20 октября 2022, 08:41

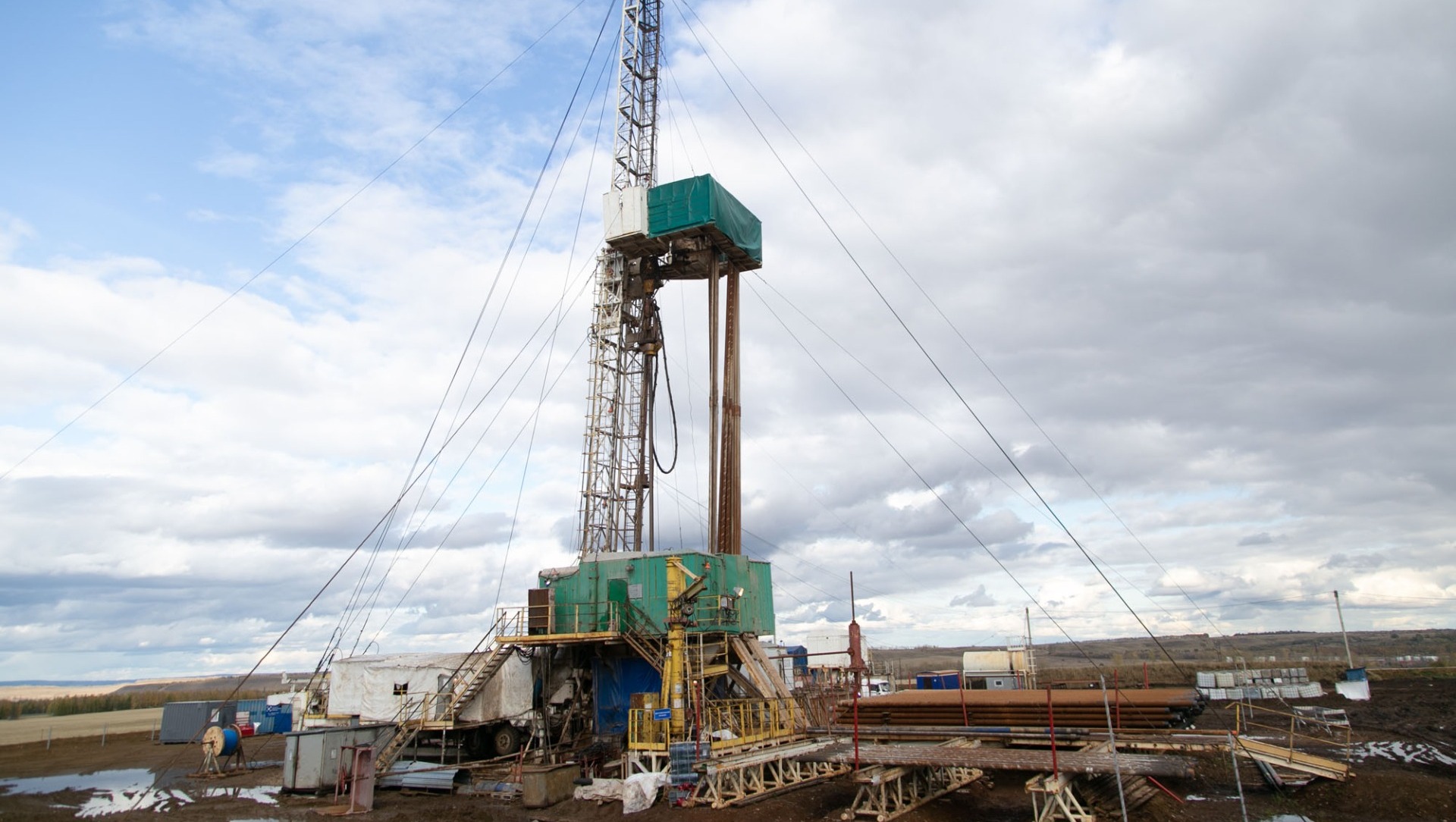

В Тагиле занялись импортозамещением оборудования для нефтегазового комплекса России

Инжиниринговая компания «К5» из Нижнего Тагила занимается импортозамещением оборудования для нефтегазовой промышленности. За последние два года местные специалисты научились производить аналоги американских и немецких механизмов, которые не уступают по качеству и выполнены из отечественных материалов. При этом тагильские разработчики берутся за особо сложные заказы — создают детали и расходники для нефтяных скважин больших диаметров. По словам директора компании Николая Родыгина, повторить, дополнить и адаптировать подобное оборудование берутся не все.

Как именно это удалось конструкторской компании из Нижнего Тагила, выяснил TagilCity.ru.

Советские разработки — американское вмешательство

Вопросом импортозамещения «К5» занялся задолго до санкционного давления, возникшего после начала 24 февраля этого года. Директор тагильской компании Николай Родыгин рассказывает, что группа разработчиков начала брать заказы на создание аналогов оборудования для нефтяников около двух лет назад. И за это время значительно преуспела.

Предприниматели разобрались в принципах технологий, важных для добычи нефти и газа, таких как CTAF, Plug & Perf с применением гибкой насосно-компрессной трубы (ГНКТ), оборудования для гидроразрыва пласта (ГРП) и PDP (Pump Down Perforator). Помимо этого, тагильчане занимаются разработкой и производством расходных материалов для нефтегазовой промышленности. Недавно пакерная пробка для PDP, разработанная специалистами кампании, прошла все испытания и получила разрешительную документацию.

Оборудование, признается руководитель, достаточно сложное. Технологии гидроразрыва нефтеносного пласта используют для увеличения дебита нефтяной скважины. Благодаря ГРП объем добываемого сырья увеличивается кратно. Оборудование погружают в скважину, затем выполняют пакировку (установку пакерных пробок), после чего присоединяют насосы для нагнетания давления в скважине. Вследствие этих действий происходит разрыв нефтеносных пластов. Оборудование для нефтедобычи должно быть особо прочным: весь процесс происходит под высоким давлением и на глубине около четырех тысяч метров.

Технологию на увеличение дебита скважин используют примерно с 1949 года. Если честно, разработка советская, просто американцы в свое время с присущей им скоростью развернули подобное производство. Наша задача сейчас — взять это оборудование, понять, из чего оно сделано. И выполнить для начала точную копию, чтобы какая-то деталь или запасная часть работала без потери качества как американский агрегат. Затем модернизировать ее, если это необходимо, — говорит директор «К5» Николай Родыгин.

Исследование, реверс-инжиниринг и испытание

Процесс импортозамещения чаще всего начинается на месте нефтедобычи, рассказывает Николай Родыгин. Компания получает заказ на оборудование, затем техническая группа выезжает для проведения дефектовки — в случае, если деталь невозможно оторвать от процесса производства. Или же получает механизм для исследования.

В наших условиях удобнее и быстрее здесь [в компании] разобрать, понять, из чего состоит, затем собрать обратно и отправить заказчику. Если это сделать невозможно, на место выезжает представитель конструкторского бюро, который проводит замеры, консультируется со специалистами, делает необходимые чертежи. Затем на рабочем месте дорабатывает чертежи, консультируясь со специалистами заказчика, — объяснил руководитель «К5».

После реверс-инжиниринга деталь необходимо изготовить, затем — испытать. Новое оборудование проходит несколько проверок: его тестируют как разработчики, так и заказчик. И при положительном исходе приспособление внедряют в производство.

Отечественные материалы и двойная выгода

Зачастую цены на детали или расходники от отечественных производителей в разы меньше стоимости импортных аналогов, поделился Николай Родыгин. Однако конечная сумма импортозамещения оборудования зависит от предпочтений заказчика.

Мы играли в тендере в прошлом году. Наша установка стоила 18,5 миллионов рублей, второй производитель предлагал 25 миллионов, а компания, которая на ней специализируется, предложила 32 миллиона рублей. Но опять-таки все зависит от желания заказчика: любую деталь можно упростить (удешевить) или усложнить (сделать дороже). Срок эксплуатации той или иной детали, соответственно, разный, — говорит руководитель «К5».

Преимущество российских аналогов не только в стоимости оборудования, но и в скорости изготовления. Механизмы от тагильской компании выполнены из отечественных материалов, то есть не зависят от поставок из-за рубежа. Единственное, что разработчикам пока не удалось заместить — насосы иностранного производства для нефтегазовых установок. Но всему свое время, добавляет директор компании.

Оборудование достаточно высокого давления, доходит до 1250 мегапаскалей — это серьезное давление. И таких насосов у нас в России не делают. Но мы нашли пути: приобретаем насосную гидростанцию или немецкие, американские насосы. Ищем, находим, выкручиваемся. Под санкции они пока что не попали, — отметил Николай Родыгин.

За два года работы тагильская компания смогла справиться со всеми задачами по реализации обратного инжиниринга и дальнейшего производства сложнейшего оборудования. Начинали с малого, признается руководитель, затем расширяли ассортимент.

Ранее «К5» специализировался только на подготовке технической документации, а для производства нанимал подрядчиков, которые могли под их руководством подготовить площадку и приступить к изготовлению детали. Сейчас тагильская компания готова наладить собственное производство.

Буквально сегодня мы приобрели здание площадью три тысячи квадратных метров. У нас будет собственная производственная площадка, так как наши подрядчики перестали справляться с тем числом заказов, которые мы предлагали, — отметил Николай Родыгин.

Со слов руководителя, открыть масштабное предприятие по производству нефтегазового оборудования и расходников затратно. Для реализации всех целей тагильская компания обратилась в Фонд поддержки предпринимательства, где ей предоставили заем в несколько миллионов рублей.